RÉSUMÉ

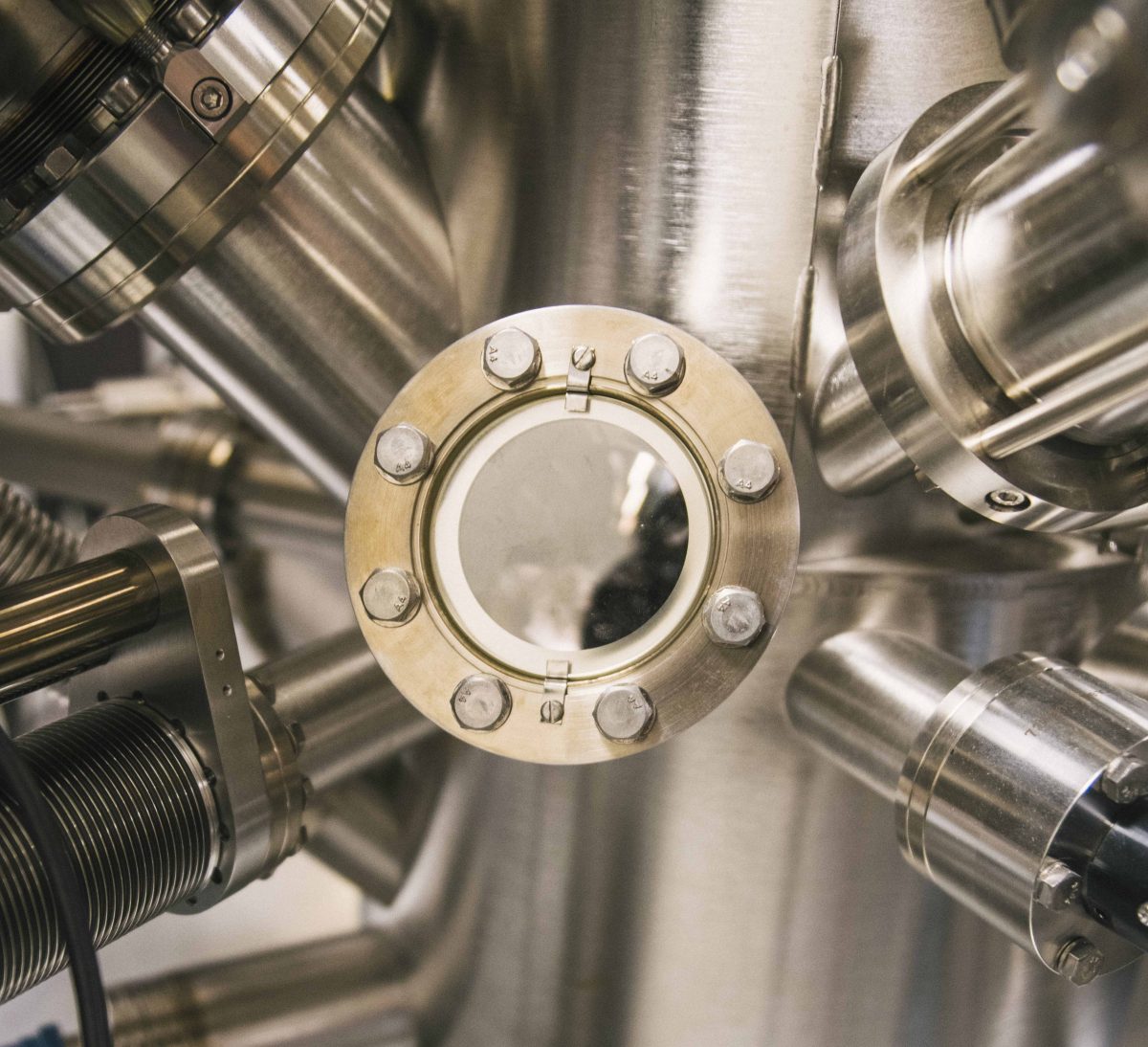

Cette thèse vise à élaborer un modèle de prédiction de rupture en fatigue pour les pièces en alliage Ti-6Al-4V fabriquées par fusion laser sur lit de poudre. L’objectif de l’entreprise John Crane, financeur de ce travail de recherche, est d’optimiser les accouplements mécaniques permettant la transmission de couple entre machines rotatives tout en compensant les désalignements. Ces désalignements, couplés à un couple constant, entraînent une sollicitation cyclique et donc un phénomène de fatigue. Ces derniers sont dimensionnés pour atteindre des durées de vie presque infinies. Actuellement, ces accouplements sont composés de nombreuses pièces et leur assemblage requiert plusieurs étapes. De plus, ils sont souvent volumineux, lourds et leur défaillance peut entraîner des dommages matériels et physiques considérables. Ainsi, en utilisant des logiciels d’éléments finis, de nouveaux designs aux formes complexes ont été développés pour remplacer plusieurs pièces par une seule pièce flexible. Leur fabrication étant impossible par des méthodes conventionnelles, un procédé de fabrication additive a été utilisé et il s’agit de la fusion sur lit de poudre.

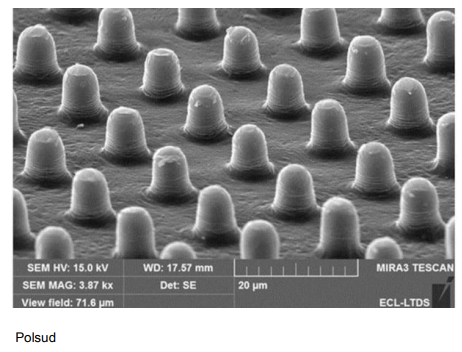

L’état de contrainte subi par les accouplements flexibles est de nature multiaxiale, et leur forme complexe entraîne des gradients de contraintes. Par conséquent, le modèle de prédiction de rupture en fatigue a été élaboré à partir d’essais expérimentaux réalisés sur des éprouvettes reproduisant un niveau de gradient de contrainte similaire à celui des composants industriels. Les résultats des essais montrent des différences significatives de résistance en fatigue en présence et en l’absence de gradient de contrainte. Ceci s’explique par l’effet notable du volume résultant des porosités internes, un défaut inhérent au processus de fabrication additive. Ces défauts, combinés à une rugosité de surface élevée et des microstructures particulières, conduisent généralement à une résistance en fatigue inférieure par rapport aux matériaux fabriqués par des méthodes conventionnelles. Ainsi, des traitements de surface et des traitements thermiques ont été sélectionnés pour évaluer leur impact sur la résistance en fatigue du Ti-6Al-4V imprimé en 3D. Une méthode basée sur des essais d’auto-échauffement avec mesure thermique par caméra infrarouge a été utilisée pour estimer rapidement les limites de fatigue du matériau en fonction du procédé de finition et de la géométrie de l’éprouvette.

L’analyse des résultats et des défauts responsables de la rupture, en utilisant le diagramme de Kitagawa-Takahashi reliant contrainte et taille de défaut, ont permis de développer un modèle de prédiction de résistance en fatigue. Ce modèle s’avère efficace pour prédire la résistance en fatigue à partir de mesures de rugosité simples ou d’études statistiques sur les défauts.

En conclusion, un modèle multiaxial de prédiction de rupture en fatigue basé sur les propriétés obtenues à partir d’éprouvettes reproduisant un gradient similaire à celui des accouplements, confronté à des essais de fatigue réalisés en conditions industrielles, s’avère pertinent et permet de prédire la rupture en fatigue en fonction du processus de finition utilisé.

Cette thèse CIFRE a été financée par l’entreprise John Crane en partenariat avec le LTDS.